DFM: hervorragende Produktionsqualität für Ihre Leiterplatten-Projekte erzielen

In der sich ständig entwickelnden Welt der Elektronikfertigung hat die effiziente und kostengünstige Produktion von Leiterplatten für Unternehmen, die diese kritischen Komponenten beschaffen, hohe Priorität. Hier kommt die Design for Manufacturing-Methodik (DFM) ins Spiel und bietet einen strategischen Ansatz zur Straffung des Beschaffungsprozesses für Leiterplatten bei gleichzeitiger Optimierung der Kosten und Verbesserung der Nachhaltigkeit. Durch die Zusammenarbeit mit Lieferanten, die DFM bereits in den frühen Designphasen berücksichtigen, können Unternehmen die Komplexität der Leiterplattenherstellung leichter meistern.

Die DFM-Grundlagen verstehen

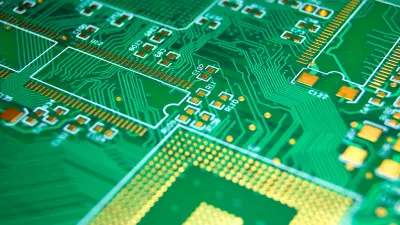

Im Kern ist DFM eine proaktive Methodik, die Produktdesigns an effiziente Fertigungsprozesse anpasst. Das vorrangige Ziel ist die Optimierung der Designs für eine einfache Fertigung oder Produktionstauglichkeit in der Serienfertigung, um potenzielle Probleme zu minimieren, die zu Verzögerungen, Nacharbeiten, Ausschuss oder überhöhten Kosten führen könnten. DFM berücksichtigt mehrere Aspekte wie Layout, Schichtenaufbau und Materialbeschaffenheit der Leiterplatte und verknüpft diese mit geeigneten Fertigungstechniken, Herstellungsfähigkeiten sowie Produktions- und Qualitätsstandards.

Frühzeitige Zusammenarbeit fördern

Eine effektive DFM-Umsetzung basiert auf einer frühen und kontinuierlichen Zusammenarbeit zwischen Ihrem Unternehmen und dem Leiterplattenhersteller oder -lieferanten. Dieser funktionsübergreifende Ansatz bringt Ihre Elektronikingenieurinnen und -ingenieure, Leiterplattendesignerinnen und -designer, Industriedesignerinnen und -designer, CAM-Ingenieurinnen und -Ingenieure, Qualitätsingenieurinnen und -ingenieure sowie die Expertinnen und Experten des Lieferanten zusammen, um potenzielle Herstellungsprobleme von Anfang an gemeinsam zu identifizieren und anzugehen.

Durch eine offene Kommunikation und die Nutzung des Fachwissens des Lieferanten ermöglicht die DFM-Methodik die Entwicklung optimaler Lösungen, Materialbeschaffung und Designstrategien, die Funktionalität, Kosten und Umweltauswirkungen ausgewogen berücksichtigen.

DFM-Überlegungen für das Design

- Leiterplattengröße, Lagenzahl und Schichtenaufbau: Durch Verkleinerung der Abmessungen und Reduzierung der Lagenzahl lassen sich der Materialeinsatz, die Bearbeitungsschritte und die Gesamtkosten erheblich senken. Bewährte Schichtenaufbauten für Ihre Anwendungsanforderungen mit Standardmaterialien gewährleisten die erforderliche Zuverlässigkeit bei gleichzeitiger Kostenersparnis und reduzieren Entwicklungsaufwendungen.

- Leiterbahnführung: Durch sorgfältige Leiterbahnführung, einschließlich Winkeln zur Vermeidung von Ätzgruben, wird eine zuverlässige Signalintegrität gewährleistet und gleichzeitig das effiziente Ätzen und Reinigen erleichtert.

- Durchkontaktierungsdesign: Der gezielte Einsatz von Durchkontaktierungen, insbesondere fortschrittlichen Typen wie Microvias oder Blindvias, kann die Leiterplattengröße und Lagenzahl verringern, ohne die Funktionalität oder Produzierbarkeit zu beeinträchtigen.

- Materialauswahl: Die Wahl geeigneter Basismaterialien, Kupfergewichte und Oberflächen im Einklang mit den Leistungsanforderungen und Fertigungskapazitäten verhindert eine Überspezifizierung, ermöglicht den Einsatz von Standardmaterialien und vermeidet somit unnötige Kosten.

- Designregeln und Toleranzen: Die Einhaltung klar definierter Designregeln und Toleranzen, die mit den Fertigungsprozessen kompatibel sind, gewährleistet hohe Ausbeuten und eliminiert übermäßige Nacharbeit oder Ausschuss, was zu einem effizienten Fertigungsprozess führt.

- Platinenauslastung: Die Zusammenarbeit mit Lieferanten zur Optimierung der Anordnung und Größe von Lieferplatten sowie zur Minimierung von Materialabfällen durch effiziente Platinierungsstrategien kann die Produktionskosten und die Umweltbelastung erheblich reduzieren.

- Prozessfähigkeiten: Die Abstimmung von Designanforderungen mit den Prozessfähigkeiten des Herstellers, einschließlich verfügbarer Anlagen, Größenbeschränkungen und Zertifizierungen, gewährleistet eine reibungslose Produktion und die Einhaltung von Branchenstandards.

- Tests und Validierung: Die Definition geeigneter Testprotokolle und ihre Integration in den Fertigungsablauf tragen zur frühzeitigen Identifizierung und Behebung potenzieller Probleme bei und reduzieren so kostspielige Nacharbeiten oder Feldausfälle.

- Optimierung der Lieferkette: Die Straffung der Lieferkette durch Standardisierung, modulare Baugruppen und sorgfältige Steckverbinderauswahl kann Lieferzeiten, Lagerkosten und Montagekomplexitäten minimieren.

Eine erfolgreiche DFM-Umsetzung erfordert eine Denkweise in Ihrem Unternehmen, die die Zusammenarbeit mit Lieferanten, kontinuierliche Verbesserung und ein tiefes Verständnis von Fertigungsrestriktionen und -möglichkeiten priorisiert.

Eine DFM-Denkweise verinnerlichen

Indem sie funktionsübergreifende Teams stärken, in DFM-Schulungen investieren und die Expertise vertrauenswürdiger Partner nutzen, können Unternehmen das volle Potenzial ausschöpfen, um qualitativ hochwertige Leiterplatten zu optimierten Kosten und mit kürzeren Markteinführungszeiten sicherzustellen.

Der copperdot-DFM-Service

Bei Bosch nutzen wir unser Fachwissen im Bereich DFM für Leiterplatten, um Material-Beratung und -Kombinationen anzubieten, die für leistungsstarke Endprodukte entscheidend sind. Aufgrund unserer umfangreichen Erfahrung mit Bosch-Produkten verstehen wir die Wichtigkeit der Auswahl der richtigen Materialien, die die strengen Anforderungen Ihrer Elektronikprojekte erfüllen. Dieses spezialisierte Wissen befähigt uns, komplexe Herausforderungen im Bereich der Wärmeleitung, der elektrischen Leistung und der Umweltverträglichkeit zu meistern und sicherzustellen, dass jedes Leiterplattendesign sowohl für die Produzierbarkeit als auch für die Endkundenzufriedenheit optimiert ist.

Darüber hinaus verfügen unsere Ingenieurinnen und Ingenieure über umfassende Kenntnisse des Leiterplattenfertigungsprozesses und können mit ihrem Fachwissen wertvolle Unterstützung bieten. Sie liefern neue Perspektiven auf Ihr Design, beraten zur Optimierung Ihrer Produkte, äußern Bedenken hinsichtlich der Qualität und beurteilen, ob Ihre Designs die neuesten Leiterplattenstandards erfüllen. Sie führen auch Machbarkeitsstudien für Ihre Projekte durch, geben Empfehlungen zur Materialauswahl, Einblicke in die Materialleistung und vieles mehr.

Unser Team berät Sie gerne zu allen oben genannten Themen und teilt sein Wissen und seine Expertise mit Ihnen, um Funktionalität, Benutzerfreundlichkeit und Zuverlässigkeit in Kombination mit effizienter und stabiler Produzierbarkeit zu gewährleisten.