Leiterplatten-Kostentreiber verstehen - ein Leitfaden für intelligente Beschaffung

Als Ingenieurin oder Ingenieur bzw. Einkäuferin oder Einkäufer, die für die Beschaffung von Leiterplatten (PCBs) verantwortlich sind, wissen Sie, dass die Kosten je nach Hersteller und Design erheblich variieren können. Während es wichtig ist, Angebote von mehreren Anbietern einzuholen, ermöglicht Ihnen ein solides Verständnis der wesentlichen Kostentreiber, fundiertere Beschaffungsentscheidungen zu treffen. Dieses Wissen erlaubt es Ihnen, Ihre Designs auf Kosteneffizienz zu optimieren und sicherzustellen, dass Sie vergleichbare Angebote erhalten, die Ihren Anforderungen entsprechen.

In diesem Leitfaden werden wir die wichtigsten Faktoren beleuchten, die die Kosten Ihrer Leiterplatte beeinflussen – und Sie in die Lage versetzen, durch kluge Designentscheidungen und transparente Kommunikation mit den Herstellern die Kosten zu kontrollieren. Beachten Sie, dass sich dieser Artikel auf die PCB-Design- und Layoutphase sowie die Beschaffungsphase konzentriert und nicht auf die Produktentwicklungsphase.

Schichtanzahl – der Ausgangspunkt

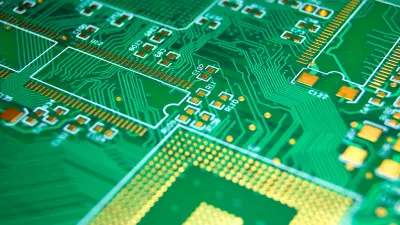

Die Grundlage jeder Kostenkalkulation für Leiterplatten ist die Schichtanzahl. Jede zusätzliche Schicht erfordert mehr Materialien, Bildgebung, Ätz- und Plattierungsschritte, was direkt zu höheren Preisen führt. Bei gängigen, niedrigen Schichtanzahlen (z. B. 4-8 Schichten) sind diese Basiskosten relativ gering. Für Hochschichtplatinen, wie solche mit mehr als 14 Schichten, steigen die Kosten jedoch exponentiell.

Der schwankende Kupferpreis hat neben anderen Materialien wie dem Substrat und der Lötmaske einen erheblichen Einfluss auf die Gesamtkosten. Die Qualität und Spezifikationen der einzelnen Komponenten können zu Preisvariationen führen, wodurch die Materialwahl zu einer strategischen Entscheidung bei der PCB-Beschaffung wird.

Materialauswahl – Kosten und Leistung ausbalancieren

Nicht alle Laminate und Kupfergewichte sind gleich. Während Standard-FR4 für viele Anwendungen die kostengünstigste Lösung bleibt, können Hochfrequenz-RF/Mikrowellen-Designs oder raue Betriebsumgebungen speziellere (und teurere) Materialien erfordern. Eine sorgfältige Bewertung Ihrer Leistungsanforderungen ermöglicht es Ihnen, kostengünstige Basismaterialien überall dort zu verwenden, wo dies möglich ist, und fortschrittliche (sogenannte „exotische“) Materialien nur dort einzusetzen, wo dies unbedingt erforderlich ist.

Ebenso treiben Kupfergewichte über 1 Unze die Kosten erheblich in die Höhe, da erhöhte Ätzmittelanforderungen, engere Toleranzen und Grenzen bei den Fertigungsmöglichkeiten berücksichtigt werden müssen. Eine Überprüfung Ihrer aktuellen Spezifikationen könnte Möglichkeiten aufzeigen, leichtere Kupfergewichte für nicht kritische Schichten zu verwenden.

Bohrkomplexität – Löcher summieren sich schnell

Da das Bohren einer der arbeits- und werkzeugintensivsten Schritte ist, können Lochgrößen, -anzahlen und -typen ein wesentlicher Kostenfaktor sein. Eine Reduzierung der Lochdichte und Standardisierung der Größen verbessert die Skaleneffekte. Das Vermeiden winziger Löcher ermöglicht es dem Hersteller, mehr PCBs in einem Stapel zu bohren und somit die Verarbeitungszeit und -kosten zu senken.

Zusätzlich erfordern vergrabene/blinde Durchkontaktierungen zusätzliche Laminationszyklen und präzise gesteuerte Prozesse, was sie um eine Größenordnung teurer macht als einfache Durchgangslöcher.

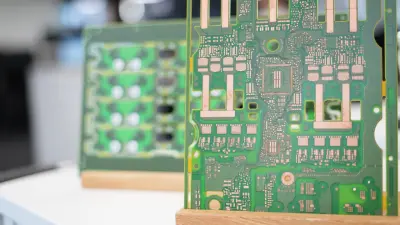

Die PCB-Technologie – ein wesentlicher Kostenfaktor

Die in der Leiterplattenherstellung eingesetzte Technologie kann die Kosten erheblich beeinflussen. Fortgeschrittene Technologien wie Hochdichte-Verbindungsplatinen (HDI), flexible PCBs und Starrflex-PCBs führen aufgrund ihrer Komplexität und der benötigten Spezialausrüstung zu höheren Fertigungskosten.

- Hochdichte-Verbindungsplatinen (HDI)

HDI-Leiterplatten, die Merkmale wie Mikro-Vias, blinde/vergrabene Vias und Via-in-Pad-Designs umfassen, bieten eine höhere Verdrahtungsdichte und bessere elektrische Leistung. Die für die HDI-Herstellung erforderlichen aufwändigen Prozesse und die nötige Präzision führen jedoch zu höheren Kosten. - Flexible und Starrflex-Leiterplatten

Flexible und Starrflex-PCBs bieten Designvielfalt und Zuverlässigkeit in dynamischen Anwendungen, aber ihre Produktion erfordert komplexere Schritte wie das Schichten von Polyimid-Folien und präzise Klebstoffanwendungen, was zu erhöhten Kosten führt.

Via-Füllung – Wert vs. Kosten

Während Spezifikationen manchmal eine Via-Füllung vorschreiben, können die verschiedenen Arten der Via-Füllung sowie das verwendete Material die Preis-Nutzen-Leistung erheblich beeinflussen. Die Diskussion Ihrer tatsächlichen Anforderungen könnte die Tür zu kostensparenden Alternativen und Vorschlägen öffnen.

Platinengröße – Fertigungseffizienz zählt

Unter sonst gleichen Bedingungen erfordern größere Leiterplatten mehr Material und sind mit höheren Herstellungskosten verbunden. Die Optimierung der Platinengröße durch Anpassung an Standard-Produktionsplatinengrößen kann jedoch Materialverschwendung drastisch reduzieren und die Fertigungseffizienz verbessern.

Besondere Anforderungen – Extras summieren sich

Kontrollierte Impedanzanforderungen, Kantenplattierung, Platinenschnitt/Routing und andere spezielle Anforderungen können die Kosten durch zusätzliche Tests, Materialien und Prozesse schrittweise erhöhen. Wenn Sie solche Bedarfe nur dann wählen, wenn sie wirklich erforderlich sind, halten sich die Kosten in Grenzen.

Produktionstechniken und Volumeneffekte

Produktionsmethoden, von traditionellem Ätzen bis hin zur modernen Direktbildgebung, beeinflussen die PCB-Kosten. Das Volumen spielt eine entscheidende Rolle, wobei größere Aufträge typischerweise von Skaleneffekten profitieren. Der Trend zu spezialisierten Kleinserienbestellungen in einigen Sektoren hat jedoch die Kostenstrukturen verändert und die Notwendigkeit für Flexibilität in den Fertigungsmöglichkeiten betont.

Kostenreduzierung bei Beschaffung und Einkauf

Beschaffungsstrategien können die Gesamtkosten für Leiterplatten erheblich beeinflussen. Hier sind wichtige Überlegungen:

- Den richtigen Hersteller finden: Der Prozess kann aufgrund der Vielzahl an Optionen überfordernd sein. Es ist entscheidend, einen Hersteller zu wählen, der Ihre Qualitäts-, Kosten- und Zeitvorgaben erfüllt.

- Technische Anforderungen: Die Preise können je nach technischen Spezifikationen erheblich variieren. Beispielsweise ist eine zweilagige Leiterplatte mit Standardlaminat und 35µm Basiskupfer kostengünstiger als eine vierlagige PCB mit mittlerem TG-Laminat und 70µm Basiskupfer.

- Lieferanten-Onboarding-Prozess: Ein strukturierter Onboarding-Prozess stellt sicher, dass Lieferanten die notwendigen Qualitätsstandards erfüllen. Dazu gehören die wichtigsten Produktionsschritte, geprüfte Komponenten und die Relevanz der Funktionsfähigkeit, Nutzbarkeit und Zuverlässigkeit (Function Usability Reliability, FUR).

- Qualitätsmanagement für Leiterplatten: Die Implementierung robuster Qualitätsmanagementkontrollen und -tests kann kostspielige Fehler verhindern. Dazu gehören Qualifikationstests, thermische Belastungstests, Temperaturzyklustests und mehr.

- Präventive Qualitätsinvestitionen: Hohe Investitionen in präventive Qualität und kontinuierliches Qualitätsmanagement sind notwendig, um eine Null-Fehler-Strategie anzustreben. Während präventive Kosten die Fehlerkosten übersteigen können, sollte der Fokus auf Sicherheit und Zuverlässigkeit liegen.

Die Steuerung der Leiterplattenkosten erfordert einen strategischen Ansatz, der technische Anforderungen mit Budgetbeschränkungen in Einklang bringt. Die Zusammenarbeit mit Lieferanten, die Nutzung von Mengenrabatten und die Optimierung des Design for Manufacturing sind Schlüsselstrategien für eine kosteneffiziente Beschaffung.

Warum sich der copperdot-Service lohnt:

Durch ein fundiertes Verständnis der wichtigsten Kostentreiber und die Nutzung dieses Leitfadens sind Sie in der Lage, produktivere Gespräche mit Ihren Leiterplattenlieferanten zu führen – von den ersten Designüberprüfungen bis hin zur Beschaffung. Diese transparente Zusammenarbeit stellt sicher, dass Sie genaue, umfassende Angebote erhalten, die alle relevanten Faktoren berücksichtigen – so dass Sie die kostengünstigsten Beschaffungsentscheidungen für Ihre Leiterplattenbedürfnisse treffen können.

copperdot bietet als Service von Bosch mehrere Vorteile bei der Leiterplattenbeschaffung. Durch die Bündelung von Aufträgen mit Boschs internen Anforderungen kann copperdot erhebliche Produktionsvolumina nutzen, was zu Kosteneinsparungen führen kann, ohne die Qualität zu beeinträchtigen. Dies bedeutet auch, dass Ihre Leiterplatten den gleichen Tests und Bedingungen unterliegen wie die Bosch-Leiterplatten, die in unseren eigenen Produkten verbaut werden, gemäß unserem Motto „Technik fürs Leben“.

Darüber hinaus nutzt copperdot eine KI-gesteuerte IT-Plattform, die die Beschaffungsprozesse von Anfang bis Ende automatisiert, betriebliche Fehler und Kosten reduziert und die Kommunikation optimiert, was zu einer zuverlässigeren und effizienteren Leiterplattenbeschaffung führt. Zusätzlich bietet das copperdot-Team während des gesamten Beschaffungsprozesses einen Design-for-Manufacturing-Service an, der sicherstellt, dass Ihre Designs für eine kosteneffektive und effiziente Produktion optimiert sind.

Mit unserem Service sind wir letztlich mehr als nur ein Komponentenlieferant und vielmehr ein strategischer Service-Partner, der sein umfassendes Fachwissen über Leiterplatten und Markttrends für Ihre Bedürfnisse nutzt. Wir bieten maßgeschneiderte Lösungen, die sich darauf konzentrieren, die Produktleistung zu verbessern und Kunden über Branchenentwicklungen auf dem Laufenden zu halten, und tragen so zu ihrer anhaltenden Wettbewerbsfähigkeit bei.

Unser Team berät Sie gerne zu allen oben genannten Themen und teilt sein Wissen und seine Expertise mit Ihnen, um Funktionalität, Benutzerfreundlichkeit und Zuverlässigkeit in Kombination mit effizienter und stabiler Produzierbarkeit zu gewährleisten.